セフト研究所 技術部副部長 沖 洋平

2020年、新型コロナウイルスは突如として発生・拡散し、瞬く間に世界を大きな混乱に陥れた。これまで空調服™は数多くの災害と復興の現場で活用されてきたが、その技術の応用を何かに活かせないかと「空調フェイスシールド™」は生み出された。これは、その発想の経緯から、開発における試行錯誤の詳細を追った記録である

※空調フェイスシールド™は、顔全体を覆い密閉して飛沫を防ぐフェイスシールドタイプです。上部のファンからフィルター越しに吸気し、下部のフィルターを通して排気する構造で、暑苦しさや曇りを軽減し快適に過ごすことが出来ます。

充分な効果を発揮するためのパラメータ選定

2020年4月20日、出社すると急に社長室に呼ばれることとなった。そして、市ヶ谷弘司社長から直々に「こんなものを作ろうと思うんだけど……」と相談受けたのが最初だった。

私もメディアなどで医療従事者が困っているのは知っていたし、そうした人の助けになるのならばと、そのアイデアに賛同した。すでに市ヶ谷社長の頭の中ではアイデアの輪郭はかなりできあがっていたので、試作方法や材料調達などもすぐに具体化していった。

セフト研究所技術部メンバーと打ち合わせを重ね、繰り返してくうちにプロジェクトはいつの間にかスタートしていた。市ヶ谷社長は各種パラメータや仕様などの最終決定、私は部内の管理や測定データのまとめ、私は各種データや試作手配などを行うこととなった。

この新たなプロジェクト「空調フェイスシールド™」は、2016年に発表したごみ袋を使った空調服™の技術をベースにしている。そのため、最初は小型のプロペラファンを用いて実験を行ったが、フィルタの圧力損失が大きくそれはすぐに却下された。

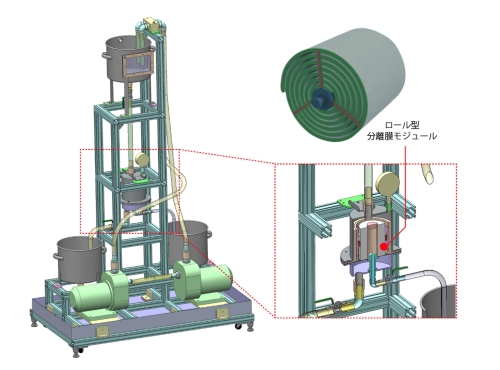

その後、様々な遠心ファンで実験をするとともに、フィルタの面積や積層数、必要な空気量や空気速度、集塵率など、効果を発揮するために必要な仕様の目安となるデータがまとまってくる。

空調フェイスシールド™の開発における主なパラメータは次のようになる。

・ファンの特性(QP特性)

・シールド内部の圧力

・シールド内部のCO2濃度(取り込む空気の量)

・フィルタの集塵率(空気の通過速度)

・フィルタの圧力損失(面積や積層数)

・空気排出口の面積

・シールド素材の重量や柔軟性

・消費電力 ・コスト ・生産性

以上の要素がお互いに絡みあうため、これらのバランスを考えながら様々な素材(ファンモーター、フィルタ、シールド素材、開口部やフィルタの面積)を試す。これを繰り返しながら徐々に仕様の目安を見据えていく。

パラメータの整理は、技術部内メンバーがそれぞれ行う。フィルム系(布など)と樹脂成型(構造検討)、電気系(測定や選定、解析など)で別れて進めることになる。2日に一度くらいの割合で市ヶ谷社長と技術部でミーティングを行い、問題点やアイデアを出し合い方針が決まっていく。パラメータは社長の計算、技術部の実験結果や試作品を試したりしながら決まっていき、測定されたデータは社内サーバーに入力され蓄積されていく。実験の結果はミーティングで逐次報告され、流量や内部気圧などの目標値が決まっていく。

ただし仮に決まっても、さらに進めていくと問題があったりするためなかなかスムーズには決まらない。当初、使用を予定していたファンも設計途中で別のファンになった。すでに変更前のファンを100個注文していたが、結局1つも使われることがなかった。樹脂系部品のサンプルも同様に日の目をみることはなかった。

ビニール素材は市ヶ谷社長がドラッグストアなどでごみ袋を購入してきたり、中国工場で手に入るビニール素材を探してサンプルを送ってもらったりして、さまざまな素材を試す。チェックするポイントは厚さや透明度などで、どのような材質が良いか手作業で蒸着して着心地を試すことになる。何がベストかは現状もまだ決まっていないが、こうした素材が良いのではないかという輪郭はしっかり見えてくる。このような失敗を繰り返しながら、ゆっくり前にすすめていく。

その他の部分でもこれは同じで、各所での問題(パラメータ)が相互に絡み合うので、もつれた糸をほどくように因果関係を見極め、全体としても徐々により適切なベクトルへと定めていくことになる。パラメータの最終値はミーティングにおいて「この値で行こう」と市ヶ谷社長から提案がされた。設計の目標値なども同様に、実験結果や解析結果などやっていくうちに決まっていった。

豪快さと繊細さ、開発の雰囲気と市ヶ谷弘司のやり方

5月20日、最初に完成した試作品は、50mm×50mmの遠心ファンに50mm×50㎜のフィルタを装着したものだったが、評価してみると以下の欠点があった。

・首回りが気持ち悪い

・一人で着脱ができない

・音がうるさい

・消費電力が多い(1.5W)

・大きく息を吸うと外気が入ってしまう

・フィルタの面積が小さく、集塵率や圧力損失が大きく非合理的

試作品の評価は、これまで同様に市ヶ谷社長と技術部内の4人がメインで行った。「使っていて苦しくないか」とか、「うるさくないか」、「着脱しやすいか」など実用的な部分を確認する。やったことないことをやっているので、とにかく手探り感がすごい。やって失敗して、その失敗をクリアする検討を行い、また試しての繰り返しだった。

私の前職の職場ではスケジュール(納期)の管理が非常に厳しかったが、このセフト研究所はスケジュールに合わせるよう開発を管理するというより、とりあえず作って確認を繰り返す傾向が強い。いままでにない物を生み出そうとしているのだから、それは当たり前というような雰囲気がある。私も入社当初は驚いたが、今は慣れてきたので失敗を楽しむくらいの気持ちでトライ・アンド・エラーを繰り返している。私は空調服™が開発された頃はこの会社にはいなかったが、きっとこんな感じでやっていたのだろうと思うことも多い。

一般の人の頭だと、「袋にファンとフィルタをつければできるでしょ」と思ってしまうかもしれないが、それは空調服™でもいわれていたことだろう。いろいろなパラメータが論理的に組み合うような観点から開発しているという意味で、ただ服にファンをつけただけの後発のファン付きウェアメーカーとはやはり違う。

当時いなかった私がこう言うのは怒られるかもしれないが、開発スタートから量産までもこうしたトライ・アンド・エラーを繰り返したのだろうと思う。そういえば、空調服™開発時も作ったファンやバッテリーが全部お蔵入りになったという話を聞くが、今回も同様で豪快なところもあり細かいところもある。試作品の手配などはもったいないと思わないこともないが、それでも妥協しないという雰囲気がある。それがこの会社の開発手法であり、市ヶ谷弘司のやり方なのだろう。

「空調フェイスシールド」は、㈱セフト研究所・㈱空調服の特許および技術を使用しています。

「空調服」「空調フェイスシールド」は、㈱セフト研究所・㈱空調服の商標です。

」「

」「 」「生理クーラー」は、㈱セフト研究所・㈱空調服の登録商標です。

」「生理クーラー」は、㈱セフト研究所・㈱空調服の登録商標です。