分離膜は海水の淡水化から人工透析まで、いろいろな場面で使われていますが、他にもなにかできないか。そんなふうに考えるようになりました。それに、すでにコロナも落ち着いている中で、これまで考えてきたフィルター技術の延長上で、何かできないかということもありました。これが、2024年の初頭頃の話です。

分離膜は海水の淡水化から人工透析まで、いろいろな場面で使われていますが、他にもなにかできないか。そんなふうに考えるようになりました。それに、すでにコロナも落ち着いている中で、これまで考えてきたフィルター技術の延長上で、何かできないかということもありました。これが、2024年の初頭頃の話です。

私が分離膜技術に着手できたのは、こうしたフィルター技術の開発知識という土台があったからです。その製造方法や弱点というものをある程度は感触として掴んでいました。

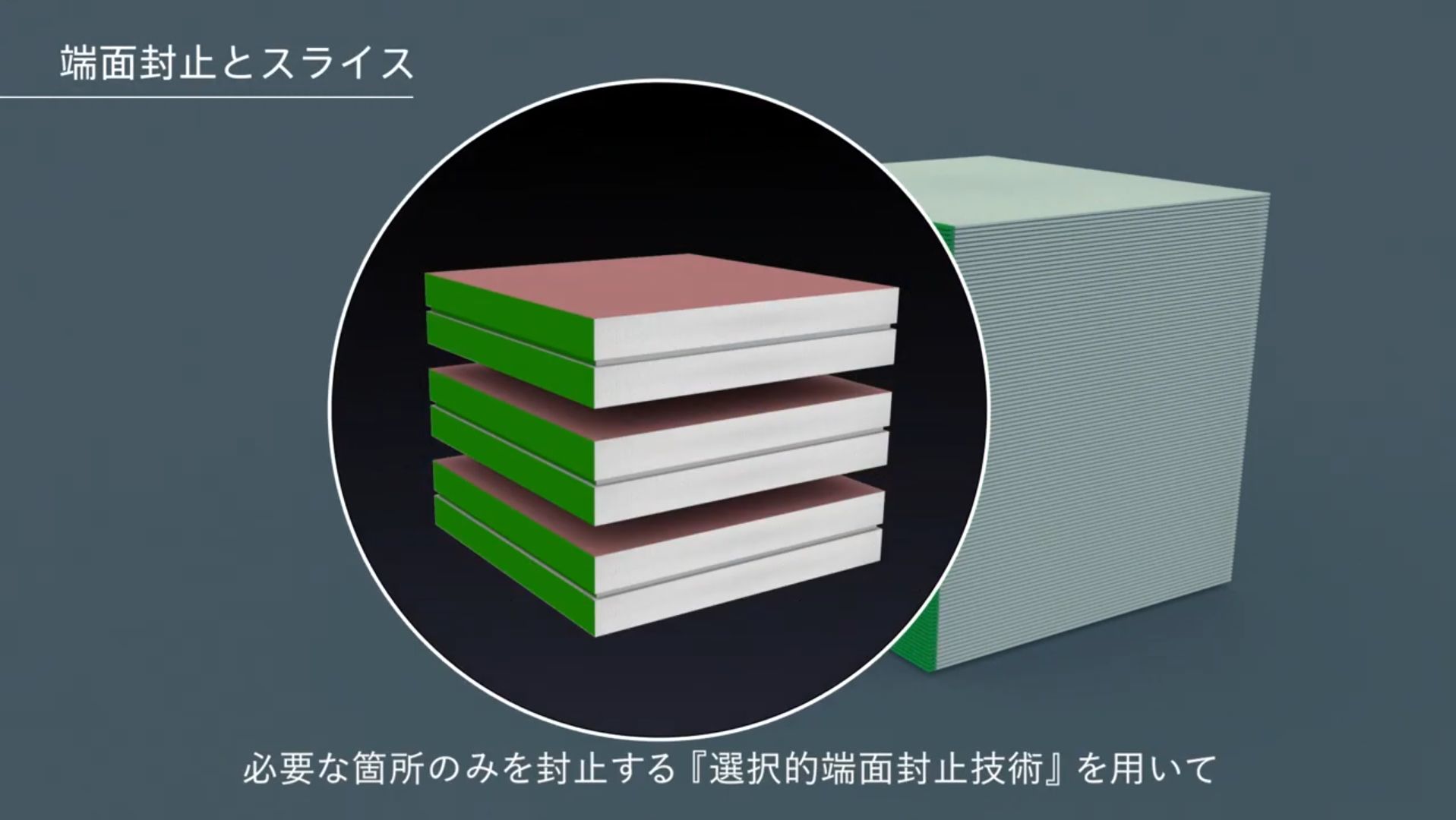

分離膜というのは、分離膜モジュールの入口に気体や液体を通して、そこから特定の物質だけ分離膜の別の層に取り出し、出口に流すという構造になっています。そのため、分離した両者が混ざらないように、必ず封をしなくてはならないという特徴があります。

逃がさないようするための工夫がこの封なのですが、どのように作るかというと糊付けするわけで、そのために糊しろがどうしても30ミリメーターほど必要になるのです。そのためたとえば海水の淡水化用の分離膜モジュールであれば、長さが1メーターぐらいになったりします。この糊しろを必要とするため、分離膜のモジュールはその形が筒状の同じようなものばかりになっていたのがこれまででした。

従来、分離膜を造るためには膜はもちろんですが、接着剤を使う、という時点で製造が非常に面倒くさい作業になります。気体や液体の通る、スペーサーで確保した道を2種類作って、お互いが混じらないように封をして、かつそれを何重にも折り重ねる。これを一つ一つ接着剤をつけながら作っていくわけです。当然、モジュールの自体がベタベタになりますし、これを拭き取るのもまた大変。つまり、製造面で大きな弱点を抱えているというのが私の所感でした。

そこで、私は接着剤を最初からつけながら製造するのではなく、モジュールをある程度まで作ってから、この接着剤をあとから一気につけるような方法があるのではないかと考えました。その結果、考えられたのが今回、市ヶ谷モジュールの中心となる技術、選択的端面封止技術です。これがこれまでの分離膜モジュールと大きく違う点は、この製造過程の低コスト化、高速化に成功したことになります。

また、製造過程が代わることで、モジュールの形も変えられるようになりました。板状、これを組み合わせたスパイラル状、蚊取り線香やトイレットペーパーのようなロール状など様々な形にできます。これも従来の分離膜モジュールとの大きな違いです。そして、この形状の変化により、とてつもないメリットが生まれました。それが、分離膜を稼働させる際の省エネ化です。

従来の分離膜モジュールは筒状で、その両端に入口と出口があります。このような形状のモジュールの場合、気体、液体に関わらず流すためのエネルギーが必要になります。しかしながら、市ヶ谷モジュールの場合、糊しろを1000分に1に薄くできるため形状が変わり、例えば空気から二酸化炭素を分離する場合、空気を流すための本来必要のない無駄なエネルギーを100万分の1にもできるようになりました。

市ヶ谷モジュールに使われている技術、それに至るまでの考え方というものは、実は今まで私が手掛けてきた空調服や空調ベッド、空調フェイスシールドなどの技術がたくさん使われています。たとえば空調ベッドや空調リュックに使われているスペーサーは分離膜では欠かせないものですし、気体の流れに関してはいうまでもありません。そこに、空調フェイスシールドで携わったフィルターの考え方など、これまで手掛けてきた仕事の色々なエッセンスが詰まっています。それはこの歳になって、ようやく知識がたまってきたということなのでしょう。

分離膜について考え出してからは短時間ですが、その間、実験、思考実験を繰り返していって、今回の発表に至りました。それにしても、私のこれまでの集大成的な技術が、最終的にたどり着いたのがトイレットペーパーの作り方と同じような形になったのは面白いものだと思いました。

」「

」「 」「生理クーラー」は、㈱セフト研究所・㈱空調服の登録商標です。

」「生理クーラー」は、㈱セフト研究所・㈱空調服の登録商標です。